12 Jenis Teknik Penapisan Untuk Industri Yang Berbeza

Penapisan ialah teknik yang digunakan untuk memisahkan zarah pepejal daripada cecair (cecair atau gas) dengan melepasi bendalir melalui medium yang mengekalkan zarah pepejal. Bergantung kepada sifatcecair dan pepejal, saiz zarah, tujuan penapisan, dan faktor lain, teknik penapisan yang berbeza digunakan. Di sini kami menyenaraikan 12 jenis teknik penapisan utama yang biasa digunakan dalam pelbagai industri, harap ia dapat membantu anda mengetahui lebih banyak butiran tentang penapisan.

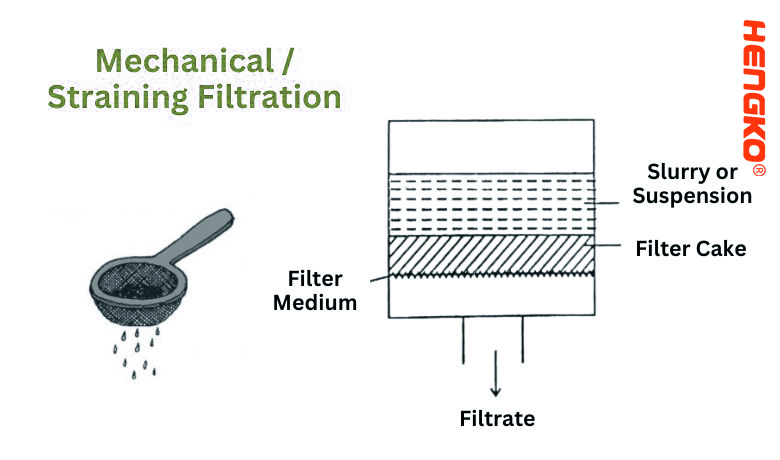

1. Penapisan Mekanikal / Penapisan:

Penapisan Mekanikal/Penaringan adalah salah satu kaedah penapisan yang paling mudah dan paling mudah. Pada terasnya, ia melibatkan melepasi bendalir (sama ada cecair atau gas) melalui penghalang atau medium yang menghentikan atau menangkap zarah yang lebih besar daripada saiz tertentu, sambil membenarkan bendalir itu melaluinya.

1.) Ciri-ciri Utama:

* Medium Penapis: Medium penapis biasanya mempunyai bukaan atau liang kecil yang saiznya menentukan zarah yang akan terperangkap dan yang akan mengalir melaluinya. Medium boleh dibuat daripada pelbagai bahan, termasuk fabrik, logam, atau plastik.

* Saiz Zarah: Penapisan mekanikal terutamanya berkaitan dengan saiz zarah. Jika zarah lebih besar daripada saiz liang medium penapis, ia akan terperangkap atau tegang.

* Corak Aliran: Dalam kebanyakan tetapan penapisan mekanikal, bendalir mengalir secara berserenjang ke medium penapis.

2.) Aplikasi Biasa:

*Penapis Air Isi Rumah:Penapis air asas yang membuang sedimen dan bahan cemar yang lebih besar bergantung pada penapisan mekanikal.

*Pembuatan kopi:Penapis kopi bertindak sebagai penapis mekanikal, membolehkan kopi cair melaluinya sambil mengekalkan serbuk kopi pepejal.

*Kolam Renang:Penapis kolam sering menggunakan jaringan atau skrin untuk memerangkap serpihan yang lebih besar seperti daun dan serangga.

*Proses Perindustrian:Banyak proses pembuatan memerlukan penyingkiran zarah yang lebih besar daripada cecair, dan penapis mekanikal sering digunakan.

*Penapis Udara dalam Sistem HVAC:Penapis ini memerangkap zarah bawaan udara yang lebih besar seperti habuk, debunga dan beberapa mikrob.

3.) Kelebihan:

*Kesederhanaan:Penapisan mekanikal mudah difahami, dilaksanakan dan diselenggara.

*serba boleh:Dengan mempelbagaikan bahan dan saiz liang medium penapis, penapisan mekanikal boleh disesuaikan untuk pelbagai aplikasi.

*Kos efektif:Disebabkan kesederhanaannya, kos permulaan dan penyelenggaraan selalunya lebih rendah daripada sistem penapisan yang lebih kompleks.

4.) Had:

*Tersumbat:Lama kelamaan, apabila semakin banyak zarah terperangkap, penapis boleh tersumbat, mengurangkan kecekapannya dan memerlukan pembersihan atau penggantian.

*Terhad kepada Zarah yang Lebih Besar:Penapisan mekanikal tidak berkesan untuk mengeluarkan zarah yang sangat kecil, bahan terlarut atau mikroorganisma tertentu.

*Penyelenggaraan:Pemeriksaan berkala dan penggantian atau pembersihan medium penapis adalah penting untuk mengekalkan kecekapan.

Kesimpulannya, penapisan mekanikal atau penapisan adalah kaedah asas pengasingan berdasarkan saiz zarah. Walaupun ia mungkin tidak sesuai untuk aplikasi yang memerlukan penyingkiran zarah yang sangat kecil atau bahan terlarut, ia merupakan kaedah yang boleh dipercayai dan cekap untuk banyak aplikasi harian dan industri.

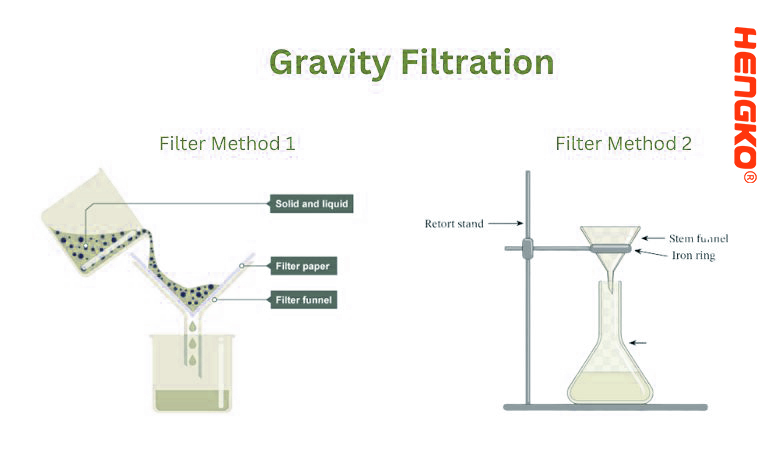

2. Penapisan Graviti:

Penapisan Graviti ialah teknik yang digunakan terutamanya dalam makmal untuk mengasingkan pepejal daripada cecair menggunakan daya graviti. Kaedah ini sesuai apabila pepejal tidak larut dalam cecair atau apabila anda ingin mengeluarkan kekotoran daripada cecair.

1.) Proses:

* Kertas penapis bulat, biasanya diperbuat daripada selulosa, dilipat dan diletakkan di dalam corong.

* Campuran pepejal dan cecair dituangkan ke atas kertas turas.

* Di bawah pengaruh graviti, cecair melalui pori-pori kertas penapis dan terkumpul di bawah, manakala pepejal kekal di atas kertas.

2.) Ciri-ciri Utama:

* Medium Penapis:Biasanya, kertas penapis kualitatif digunakan. Pemilihan kertas turas bergantung kepada saiz zarah yang akan diasingkan dan kadar penapisan yang diperlukan.

* Peralatan:Corong kaca atau plastik mudah sering digunakan. Corong diletakkan pada dirian cincin di atas kelalang atau bikar untuk mengumpul turasan

(cecair yang telah melalui penapis).

* Tiada Tekanan Luaran:Tidak seperti penapisan vakum, di mana perbezaan tekanan luaran mempercepatkan proses, penapisan graviti bergantung semata-mata pada daya graviti. Ini bermakna ia biasanya lebih perlahan daripada kaedah lain seperti penapisan vakum atau emparan.

3) Aplikasi Biasa:

* Pemisahan makmal:

Penapisan graviti ialah teknik biasa dalam makmal kimia untuk pengasingan mudah atau untuk mengeluarkan kekotoran daripada larutan.

* Membuat Teh:Proses membuat teh menggunakan uncang teh pada asasnya adalah satu bentuk penapisan graviti,

di mana teh cecair melalui beg (bertindak sebagai medium penapis), meninggalkan daun teh pepejal.

4.) Kelebihan:

* Kesederhanaan:Ia adalah kaedah mudah yang memerlukan peralatan yang minimum, menjadikannya mudah diakses dan mudah difahami.

* Tidak Memerlukan Elektrik: Memandangkan ia tidak bergantung pada tekanan luaran atau jentera, penapisan graviti boleh dilakukan tanpa sebarang sumber kuasa.

* Keselamatan:Tanpa peningkatan tekanan, risiko kemalangan berkurangan berbanding sistem bertekanan.

5.) Had:

* Kelajuan:Penapisan graviti boleh menjadi perlahan, terutamanya apabila menapis campuran dengan zarah halus atau kandungan pepejal yang tinggi.

* Tidak Ideal untuk Zarah Sangat Halus:Zarah yang sangat kecil mungkin melalui kertas penapis atau menyebabkan ia tersumbat dengan cepat.

* Kapasiti Terhad:Disebabkan pergantungannya pada corong mudah dan kertas penapis, ia tidak sesuai untuk proses perindustrian berskala besar.

Secara ringkasnya, penapisan graviti ialah kaedah mudah dan mudah untuk mengasingkan pepejal daripada cecair. Walaupun ia mungkin bukan kaedah terpantas atau paling berkesan untuk semua senario, kemudahan penggunaan dan keperluan peralatan yang minimum menjadikannya ruji dalam banyak tetapan makmal.

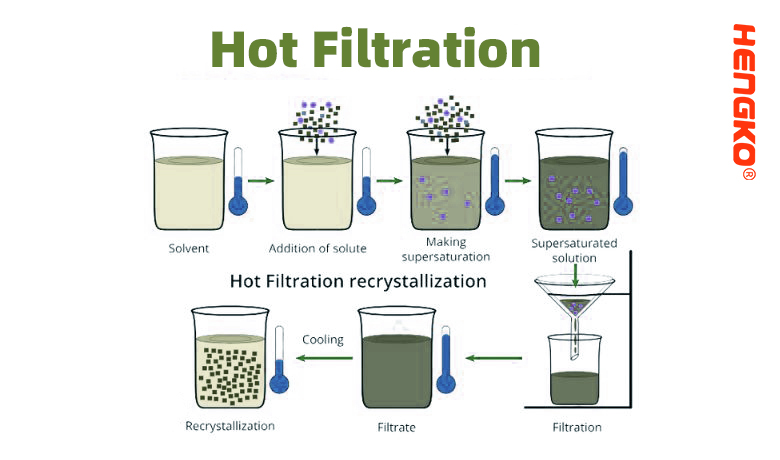

3. Penapisan Panas

Penapisan panas ialah teknik makmal yang digunakan untuk memisahkan kekotoran tidak larut daripada larutan tepu panas sebelum ia menyejuk dan menghablur. Tujuan utama adalah untuk membuang kekotoran yang mungkin ada, memastikan ia tidak dimasukkan ke dalam kristal yang diingini apabila disejukkan.

1.) Prosedur:

* Pemanasan:Larutan yang mengandungi zat terlarut dan kekotoran yang dikehendaki dipanaskan terlebih dahulu untuk melarutkan zat terlarut sepenuhnya.

* Sediakan Radas:Corong penapis, sebaik-baiknya yang diperbuat daripada kaca, diletakkan di atas kelalang atau bikar. Sekeping kertas turas diletakkan di dalam corong. Untuk mengelakkan penghabluran pramatang bahan terlarut semasa penapisan, corong sering dipanaskan menggunakan mandi wap atau mantel pemanas.

* Pemindahan:Larutan panas dituangkan ke dalam corong, membenarkan bahagian cecair (turasan) melalui kertas turas dan terkumpul di dalam kelalang atau bikar di bawah.

* Memerangkap Kekotoran:Kekotoran tidak larut tertinggal di atas kertas penapis.

2.) Perkara Utama:

* Kekalkan Suhu:Adalah penting untuk memastikan semuanya panas semasa proses.

Sebarang penurunan suhu boleh mengakibatkan zat terlarut yang dikehendaki menghablur pada kertas turas bersama dengan kekotoran.

* Kertas Penapis Bergalur:Selalunya, kertas turas digalur atau dilipat dengan cara tertentu untuk meningkatkan luas permukaannya, menggalakkan penapisan yang lebih pantas.

* Mandian wap atau Mandian Air Panas:Ini biasanya digunakan untuk memastikan corong dan larutan hangat, mengurangkan risiko penghabluran.

3.) Kelebihan:

* Kecekapan:Membolehkan penyingkiran kekotoran daripada larutan sebelum penghabluran, memastikan kristal tulen.

* Kejelasan:Membantu dalam mendapatkan turasan yang jelas tanpa bahan cemar tidak larut.

4.) Had:

* Kestabilan Haba:Tidak semua sebatian stabil pada suhu tinggi, yang mungkin mengehadkan penggunaan penapisan panas untuk sesetengah sebatian sensitif.

* Kebimbangan Keselamatan:Mengendalikan penyelesaian panas meningkatkan risiko melecur dan memerlukan langkah berjaga-jaga tambahan.

* Sensitiviti Peralatan:Perhatian khusus mesti diberikan kepada barangan kaca kerana perubahan suhu yang cepat boleh menyebabkan ia retak.

Secara ringkasnya, penapisan panas ialah teknik yang direka khusus untuk pengasingan kekotoran daripada larutan panas, memastikan bahawa kristal yang terhasil semasa penyejukan adalah setulen yang mungkin. Teknik yang betul dan langkah berjaga-jaga keselamatan adalah penting untuk hasil yang berkesan dan selamat.

4. Penapisan sejuk

Penapisan Sejuk ialah kaedah yang digunakan terutamanya di makmal untuk mengasingkan atau membersihkan bahan. Seperti namanya, penapisan sejuk melibatkan penyejukan larutan, biasanya untuk menggalakkan pengasingan bahan yang tidak diingini.

1. Prosedur:

* Menyejukkan Penyelesaian:Penyelesaiannya disejukkan, selalunya dalam mandi ais atau peti sejuk. Proses penyejukan ini akan menyebabkan bahan-bahan yang tidak diingini (selalunya kekotoran) yang kurang larut pada suhu rendah untuk menghablur keluar daripada larutan.

* Sediakan Radas:Sama seperti dalam teknik penapisan lain, corong penapis diletakkan di atas bekas penerima (seperti kelalang atau bikar). Kertas penapis diletakkan di dalam corong.

* Penapisan:Larutan sejuk dituangkan ke dalam corong. Kekotoran pepejal, yang telah menghablur kerana suhu yang berkurangan, terperangkap pada kertas penapis. Larutan tulen, dikenali sebagai turasan, terkumpul di dalam bekas di bawah.

Perkara Utama:

* Tujuan:Penapisan sejuk digunakan terutamanya untuk membuang kekotoran atau bahan yang tidak diingini yang menjadi tidak larut atau kurang larut pada suhu yang dikurangkan.

* Kerpasan:Teknik ini boleh digunakan seiring dengan tindak balas pemendakan, di mana mendakan terbentuk apabila disejukkan.

* Keterlarutan:Penapisan sejuk mengambil kesempatan daripada keterlarutan berkurangan beberapa sebatian pada suhu yang lebih rendah.

Kelebihan:

* Kesucian:Ia menyediakan cara untuk meningkatkan ketulenan penyelesaian dengan mengeluarkan komponen yang tidak diingini yang menghablur apabila disejukkan.

* Pemisahan Terpilih:Oleh kerana hanya sebatian tertentu yang akan memendakan atau menghablur pada suhu tertentu, penapisan sejuk boleh digunakan untuk pemisahan terpilih.

Had:

* Pemisahan Tidak Lengkap:Tidak semua kekotoran mungkin menghablur atau memendakan apabila disejukkan, jadi sesetengah bahan cemar masih boleh kekal dalam turasan.

* Risiko Kehilangan Kompaun yang Diingini:Jika sebatian faedah juga telah mengurangkan keterlarutan pada suhu yang lebih rendah, ia mungkin menghablur bersama dengan kekotoran.

* Memakan Masa:Bergantung pada bahan, mencapai suhu rendah yang diingini dan membenarkan bendasing untuk mengkristal boleh memakan masa.

Secara ringkasnya, penapisan sejuk ialah teknik khusus yang menggunakan perubahan suhu untuk mencapai pemisahan. Kaedah ini amat berguna apabila kekotoran atau komponen tertentu diketahui menghablur atau mendakan pada suhu yang lebih rendah, membenarkan pemisahannya daripada larutan utama. Seperti semua teknik, memahami sifat bahan yang terlibat adalah penting untuk hasil yang berkesan.

5. Penapisan Vakum:

Penapisan vakum ialah teknik penapisan pantas yang digunakan untuk mengasingkan pepejal daripada cecair. Dengan menggunakan vakum pada sistem, cecair ditarik melalui penapis, meninggalkan sisa pepejal di belakang. Ia amat berguna untuk mengasingkan kuantiti sisa yang banyak atau apabila turasan adalah cecair likat atau bergerak perlahan.

1.) Prosedur:

* Sediakan Radas:Corong Büchner (atau corong serupa yang direka untuk penapisan vakum) diletakkan di atas kelalang, selalunya dipanggil kelalang penapis atau kelalang Büchner. Kelalang disambungkan kepada sumber vakum. Sekeping kertas turas atau adisintercakera kaca diletakkan di dalam corong untuk bertindak sebagai medium penapisan.

* Memohon Vakum:Sumber vakum dihidupkan, mengurangkan tekanan di dalam kelalang.

* Penapisan:Campuran cecair dituangkan ke atas penapis. Tekanan berkurangan dalam kelalang menarik cecair (turasan) melalui medium penapis, meninggalkan zarah pepejal (sisa) di atas.

2.) Perkara Utama:

* Kelajuan:Penggunaan vakum mempercepatkan proses penapisan dengan ketara berbanding penapisan yang dipacu graviti.

* Meterai:Pengedap yang baik antara corong dan kelalang adalah penting untuk mengekalkan vakum. Selalunya, meterai ini dicapai menggunakan bung getah atau silikon.

* Keselamatan:Apabila menggunakan radas kaca di bawah vakum, terdapat risiko letupan. Adalah penting untuk memastikan bahawa semua barangan kaca bebas daripada keretakan atau

kecacatan dan untuk melindungi persediaan apabila boleh.

3.) Kelebihan:

* Kecekapan:Penapisan vakum adalah lebih cepat daripada penapisan graviti mudah.

* Serbaguna:Ia boleh digunakan dengan pelbagai jenis penyelesaian dan penggantungan, termasuk yang sangat likat atau mempunyai sejumlah besar sisa pepejal.

* Kebolehskalaan:Sesuai untuk kedua-dua prosedur makmal berskala kecil dan proses industri yang lebih besar.

4.) Had:

* Keperluan Peralatan:Memerlukan peralatan tambahan, termasuk sumber vakum dan corong khusus.

* Risiko Tersumbat:Jika zarah pepejal sangat halus, ia mungkin menyumbat medium penapis, memperlahankan atau menghentikan proses penapisan.

* Kebimbangan Keselamatan:Penggunaan vakum dengan barangan kaca memperkenalkan risiko letupan, memerlukan langkah berjaga-jaga keselamatan yang betul.

Secara ringkasnya, penapisan vakum ialah kaedah yang berkuasa dan cekap untuk mengasingkan pepejal daripada cecair, terutamanya dalam senario di mana penapisan pantas adalah wajar atau apabila berurusan dengan penyelesaian yang lambat ditapis di bawah daya graviti sahaja. Persediaan yang betul, pemeriksaan peralatan, dan langkah berjaga-jaga keselamatan adalah penting untuk memastikan hasil yang berjaya dan selamat.

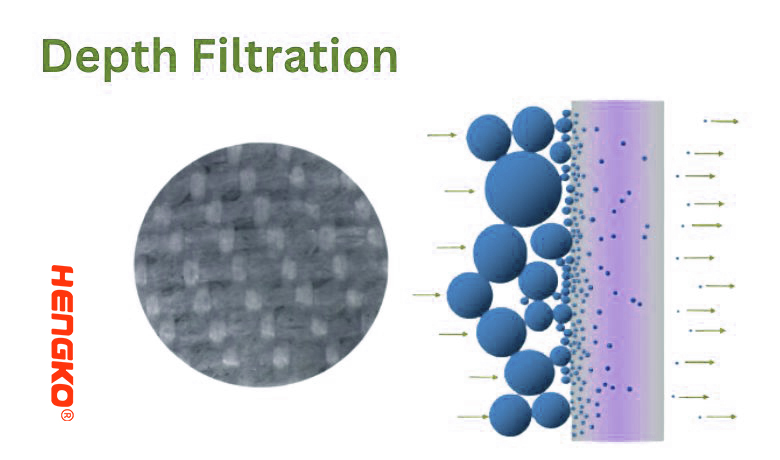

6. Penapisan Kedalaman:

Penapisan kedalaman ialah kaedah penapisan di mana zarah ditangkap dalam ketebalan (atau "kedalaman") medium penapis, bukan hanya pada permukaan. Medium penapis dalam penapisan kedalaman biasanya merupakan bahan tebal dan berliang yang memerangkap zarah di seluruh strukturnya.

1.) Mekanisme:

* Pemintasan Terus: Zarah ditangkap terus oleh medium penapis apabila ia bersentuhan dengannya.

* Penjerapan: Zarah melekat pada medium penapis disebabkan oleh daya van der Waals dan interaksi menarik yang lain.

* Resapan: Zarah-zarah kecil bergerak tidak menentu disebabkan oleh gerakan Brownian dan akhirnya terperangkap dalam medium penapis.

2.) Bahan:

Bahan biasa yang digunakan dalam penapisan kedalaman termasuk:

* Selulosa

* Tanah diatom

* Perlit

* Resin polimer

3.) Prosedur:

* Penyediaan:Penapis kedalaman disediakan dengan cara yang memaksa cecair atau gas melepasi keseluruhan ketebalannya.

* Penapisan:Apabila bendalir mengalir melalui medium penapis, zarah terperangkap di seluruh kedalaman penapis, bukan hanya di permukaan.

* Penggantian / Pembersihan:Sebaik sahaja medium penapis menjadi tepu atau kadar aliran menurun dengan ketara, ia perlu diganti atau dibersihkan.

4.) Perkara Utama:

* Serbaguna:Penapis kedalaman boleh digunakan untuk menapis pelbagai saiz zarah, daripada zarah yang agak besar kepada yang sangat halus.

* Struktur Kecerunan:Sesetengah penapis kedalaman mempunyai struktur kecerunan, bermakna saiz liang berbeza dari bahagian masuk ke bahagian alur keluar. Reka bentuk ini membolehkan tangkapan zarah yang lebih cekap kerana zarah yang lebih besar terperangkap berhampiran salur masuk manakala zarah yang lebih halus ditangkap lebih dalam dalam penapis.

5.) Kelebihan:

* Kapasiti Pegangan Kotoran Tinggi:Penapis kedalaman boleh menampung sejumlah besar zarah disebabkan oleh isipadu bahan penapis.

* Toleransi kepada Pelbagai Saiz Zarah:Mereka boleh mengendalikan cecair dengan pelbagai saiz zarah.

* Tersumbat Permukaan Dikurangkan:Memandangkan zarah terperangkap di seluruh medium penapis, penapis kedalaman cenderung mengalami kurang penyumbatan permukaan berbanding dengan penapis permukaan.

6.) Had:

* Kekerapan Penggantian:Bergantung pada sifat bendalir dan jumlah zarah, penapis kedalaman boleh menjadi tepu dan memerlukan penggantian.

* Tidak Sentiasa Boleh Dijanakan Semula:Sesetengah penapis kedalaman, terutamanya yang diperbuat daripada bahan gentian, mungkin tidak mudah dibersihkan dan dijana semula.

* Penurunan Tekanan:Sifat tebal penapis kedalaman boleh menyebabkan penurunan tekanan yang lebih tinggi merentasi penapis, terutamanya apabila ia mula diisi dengan zarah.

Secara ringkasnya, penapisan kedalaman ialah kaedah yang digunakan untuk menangkap zarah dalam struktur medium penapis, bukan hanya pada permukaan. Kaedah ini amat berguna untuk cecair dengan pelbagai saiz zarah atau apabila kapasiti pegangan kotoran yang tinggi diperlukan. Pemilihan bahan penapis dan penyelenggaraan yang betul adalah penting untuk prestasi optimum.

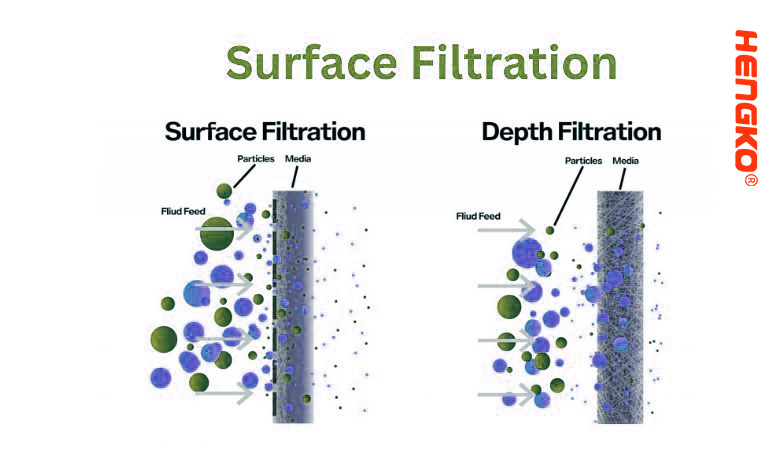

7. Penapisan Permukaan:

Penapisan permukaan ialah kaedah di mana zarah ditangkap pada permukaan medium penapis dan bukannya dalam kedalamannya. Dalam jenis penapisan ini, medium penapis bertindak sebagai penapis, membenarkan zarah yang lebih kecil melaluinya sambil mengekalkan zarah yang lebih besar pada permukaannya.

1.) Mekanisme:

* Pengekalan Ayak:Zarah yang lebih besar daripada saiz liang medium penapis dikekalkan di permukaan, sama seperti cara penapis berfungsi.

* Penjerapan:Sesetengah zarah mungkin melekat pada permukaan penapis kerana pelbagai daya, walaupun ia lebih kecil daripada saiz liang.

2.) Bahan:

Bahan biasa yang digunakan dalam penapisan permukaan termasuk:

* Kain tenunan atau bukan tenunan

* Membran dengan saiz liang yang ditentukan

* Skrin logam

3.) Prosedur:

* Penyediaan:Penapis permukaan diletakkan supaya bendalir yang akan ditapis mengalir ke atas atau melaluinya.

* Penapisan:Apabila bendalir melepasi medium penapis, zarah terperangkap pada permukaannya.

* Pembersihan/Penggantian:Lama kelamaan, apabila lebih banyak zarah terkumpul, penapis mungkin tersumbat dan perlu dibersihkan atau diganti.

4.) Perkara Utama:

* Saiz Liang Yang Ditentukan:Penapis permukaan selalunya mempunyai saiz liang yang ditakrifkan dengan lebih tepat berbanding dengan penapis kedalaman, yang membolehkan pemisahan berdasarkan saiz tertentu.

* Membutakan/Tersumbat:Penapis permukaan lebih terdedah kepada buta atau tersumbat kerana zarah tidak diedarkan ke seluruh penapis tetapi terkumpul di permukaannya.

5.) Kelebihan:

* Potongan Kosong:Memandangkan saiz liang yang ditentukan, penapis permukaan boleh memberikan potongan yang jelas, menjadikannya berkesan untuk aplikasi di mana pengecualian saiz adalah penting.

* Kebolehgunaan semula:Banyak penapis permukaan, terutamanya yang diperbuat daripada bahan tahan lama seperti logam, boleh dibersihkan dan digunakan semula beberapa kali.

* Kebolehramalan:Oleh kerana saiz liang yang ditentukan, penapis permukaan menawarkan prestasi yang lebih boleh diramal dalam pemisahan berdasarkan saiz.

6.) Had:

* Tersumbat:Penapis permukaan boleh menjadi tersumbat lebih cepat daripada penapis kedalaman, terutamanya dalam senario beban zarah tinggi.

* Penurunan Tekanan:Apabila permukaan penapis menjadi sarat dengan zarah, penurunan tekanan merentasi penapis boleh meningkat dengan ketara.

* Kurang Toleransi terhadap Pelbagai Saiz Zarah:Tidak seperti penapis kedalaman, yang boleh menampung pelbagai saiz zarah, penapis permukaan lebih selektif dan mungkin tidak sesuai untuk cecair dengan taburan saiz zarah yang luas.

Secara ringkasnya, penapisan permukaan melibatkan pengekalan zarah pada permukaan medium penapis. Ia menawarkan pemisahan berasaskan saiz yang tepat tetapi lebih terdedah kepada tersumbat daripada penapisan kedalaman. Pilihan antara penapisan permukaan dan kedalaman sebahagian besarnya bergantung pada keperluan khusus aplikasi, sifat bendalir yang ditapis, dan ciri-ciri beban zarah.

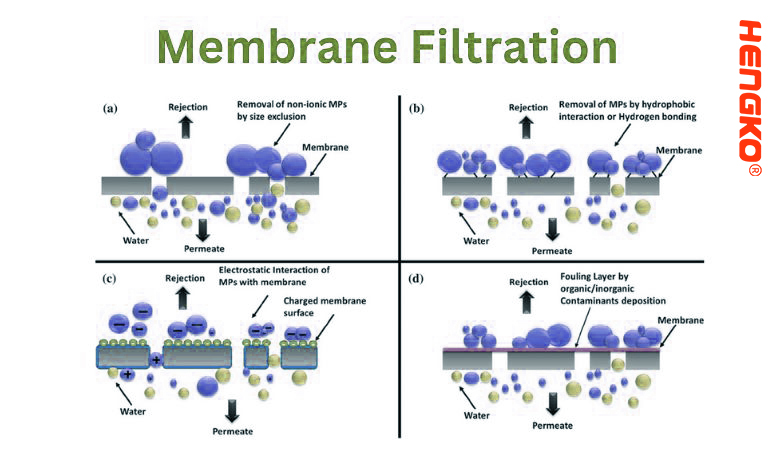

8. Penapisan Membran:

Penapisan membran ialah teknik yang memisahkan zarah, termasuk mikroorganisma dan zat terlarut, daripada cecair dengan melepasinya melalui membran separa telap. Membran telah menentukan saiz liang yang membenarkan hanya zarah yang lebih kecil daripada liang-liang ini untuk melalui, berkesan bertindak sebagai penapis.

1.) Mekanisme:

* Pengecualian Saiz:Zarah yang lebih besar daripada saiz liang membran dikekalkan pada permukaan, manakala zarah yang lebih kecil dan molekul pelarut melaluinya.

* Penjerapan:Sesetengah zarah mungkin melekat pada permukaan membran kerana pelbagai daya, walaupun ia lebih kecil daripada saiz liang.

2.) Bahan:

Bahan yang biasa digunakan dalam penapisan membran termasuk:

* Polisulfon

* Polietersulfon

* Poliamida

* Polipropilena

* PTFE (Polytetrafluoroethylene)

* Selulosa asetat

3.) Jenis:

Penapisan membran boleh dikategorikan berdasarkan saiz liang:

* Penapisan mikro (MF):Biasanya mengekalkan zarah dari saiz kira-kira 0.1 hingga 10 mikrometer. Selalunya digunakan untuk penyingkiran zarah dan pengurangan mikrob.

* Ultrafiltration (UF):Mengekalkan zarah dari kira-kira 0.001 hingga 0.1 mikrometer. Ia biasanya digunakan untuk kepekatan protein dan penyingkiran virus.

* Penapisan Nano (NF):Mempunyai julat saiz liang yang membolehkan penyingkiran molekul organik kecil dan ion multivalen, manakala ion monovalen sering melaluinya.

* Osmosis Songsang (RO):Ini tidak menapis secara ketat mengikut saiz liang tetapi berfungsi berdasarkan perbezaan tekanan osmotik. Ia berkesan menyekat laluan kebanyakan bahan larut, membenarkan hanya air dan beberapa bahan larut kecil untuk melepasi.

4.) Prosedur:

* Penyediaan:Penapis membran dipasang dalam pemegang atau modul yang sesuai, dan sistem disiapkan.

* Penapisan:Cecair dipaksa (selalunya oleh tekanan) melalui membran. Zarah yang lebih besar daripada saiz liang dikekalkan, menghasilkan cecair yang ditapis dikenali sebagai meresap atau turasan.

* Pembersihan/Penggantian:Lama kelamaan, membran boleh menjadi kotor dengan zarah tertahan. Pembersihan atau penggantian tetap mungkin perlu, terutamanya dalam aplikasi industri.

5.) Perkara Utama:

* Penapisan Aliran Silang:Untuk mengelakkan kekotoran cepat, banyak aplikasi industri menggunakan penapisan aliran silang atau aliran tangensial. Di sini, cecair mengalir selari dengan permukaan membran, menyapu zarah tertahan.

* Mensterilkan Membran Gred:Ini adalah membran yang direka khusus untuk membuang semua mikroorganisma yang berdaya maju daripada cecair, memastikan kemandulannya.

6.) Kelebihan:

* Ketepatan:Membran dengan saiz liang yang ditentukan menawarkan ketepatan dalam pemisahan berdasarkan saiz.

* Fleksibiliti:Dengan pelbagai jenis penapisan membran yang tersedia, adalah mungkin untuk menyasarkan julat luas saiz zarah.

* Kemandulan:Membran tertentu boleh mencapai keadaan pensterilan, menjadikannya berharga dalam aplikasi farmaseutikal dan bioteknologi.

7.) Had:

* Fouling:Membran boleh menjadi kotor dari masa ke masa, membawa kepada pengurangan kadar aliran dan kecekapan penapisan.

* Kos:Membran berkualiti tinggi dan peralatan yang berkaitan dengannya boleh mahal.

* Tekanan:Penapisan membran selalunya memerlukan tekanan luaran untuk memacu proses, terutamanya untuk membran yang lebih ketat seperti yang digunakan dalam RO.

Secara ringkasnya, penapisan membran ialah teknik serba boleh yang digunakan untuk pemisahan berasaskan saiz zarah daripada cecair. Ketepatan kaedah, ditambah dengan pelbagai membran yang tersedia, menjadikannya tidak ternilai untuk pelbagai aplikasi dalam rawatan air, bioteknologi, dan industri makanan dan minuman, antara lain. Penyelenggaraan dan pemahaman yang betul tentang prinsip asas adalah penting untuk hasil yang optimum.

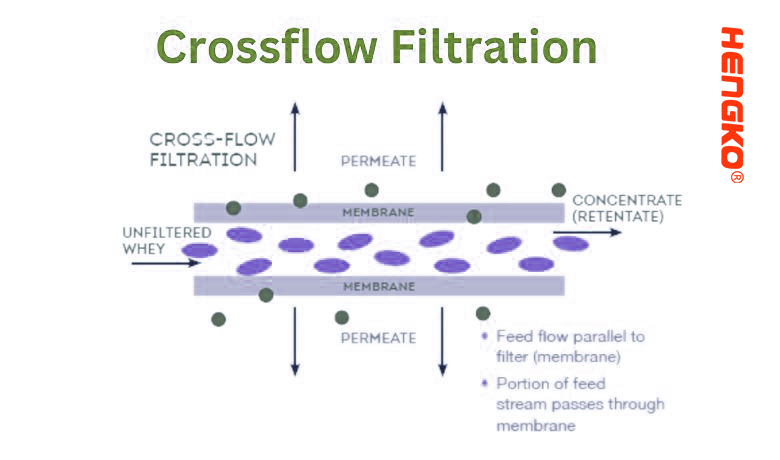

9. Penapisan Aliran Silang (Penapisan Aliran Tangensial):

Dalam penapisan aliran silang, larutan suapan mengalir selari atau "tangensial" ke membran penapis, bukannya berserenjang dengannya. Aliran tangen ini mengurangkan pembentukan zarah pada permukaan membran, yang merupakan masalah biasa dalam penapisan biasa (mati) di mana larutan suapan ditolak terus melalui membran.

1.) Mekanisme:

* Pengekalan Zarah:Apabila larutan suapan mengalir secara tangen merentasi membran, zarah yang lebih besar daripada saiz liang dihalang daripada melaluinya.

* Tindakan Menyapu:Aliran tangen menyapu zarah tertahan dari permukaan membran, meminimumkan kekotoran dan polarisasi kepekatan.

2.) Prosedur:

*Persediaan:Sistem ini dilengkapi dengan pam yang mengedarkan larutan suapan merentasi permukaan membran dalam gelung berterusan.

* Penapisan:Larutan suapan dipam merentasi permukaan membran. Sebahagian daripada cecair meresap melalui membran, meninggalkan retentat pekat yang terus beredar.

* Kepekatan dan Diafiltrasi:TFF boleh digunakan untuk menumpukan penyelesaian dengan mengitar semula retentate. Sebagai alternatif, penimbal segar (cecair diafiltrasi) boleh ditambah pada aliran retentate untuk mencairkan dan mencuci bahan terlarut kecil yang tidak diingini, seterusnya menulenkan komponen yang tertahan.

3.) Perkara Utama:

* Pengurangan Fouling:Tindakan menyapu aliran tangen meminimumkan kekotoran membran,

yang boleh menjadi isu penting dalam penapisan buntu.

* Polarisasi Kepekatan:

Walaupun TFF mengurangkan kekotoran, polarisasi kepekatan (di mana bahan terlarut terkumpul di permukaan membran,

membentuk kecerunan kepekatan) masih boleh berlaku. Walau bagaimanapun, aliran tangen membantu dalam mengurangkan kesan ini sedikit sebanyak.

4.) Kelebihan:

* Jangka Hayat Membran:Disebabkan kekotoran yang berkurangan, membran yang digunakan dalam TFF selalunya mempunyai hayat operasi yang lebih lama berbanding dengan yang digunakan dalam penapisan mati.

* Kadar Pemulihan Tinggi:TFF membolehkan kadar pemulihan yang tinggi bagi bahan larut atau zarah sasaran daripada aliran suapan cair.

* Serbaguna:Proses ini sesuai untuk pelbagai aplikasi, daripada menumpukan penyelesaian protein dalam biopharma kepada penulenan air.

* Operasi Berterusan:Sistem TFF boleh dikendalikan secara berterusan, menjadikannya ideal untuk operasi berskala industri.

5.) Had:

* Kerumitan:Sistem TFF boleh menjadi lebih kompleks daripada sistem penapisan buntu kerana keperluan untuk pam dan peredaran semula.

* Kos:Peralatan dan membran untuk TFF boleh menjadi lebih mahal daripada untuk kaedah penapisan yang lebih mudah.

* Penggunaan tenaga:Pam edaran semula boleh menggunakan sejumlah besar tenaga, terutamanya dalam operasi berskala besar.

Secara ringkasnya, Crossflow atau Tangential Flow Filtration (TFF) ialah teknik penapisan khusus yang menggunakan aliran tangen untuk mengurangkan kekotoran membran. Walaupun ia menawarkan banyak kelebihan dari segi kecekapan dan pengurangan pelanggaran, ia juga memerlukan persediaan yang lebih rumit dan boleh mempunyai kos operasi yang lebih tinggi. Ia amat berharga dalam senario di mana kaedah penapisan standard boleh menyebabkan kekotoran membran dengan cepat atau di mana kadar pemulihan yang tinggi diperlukan.

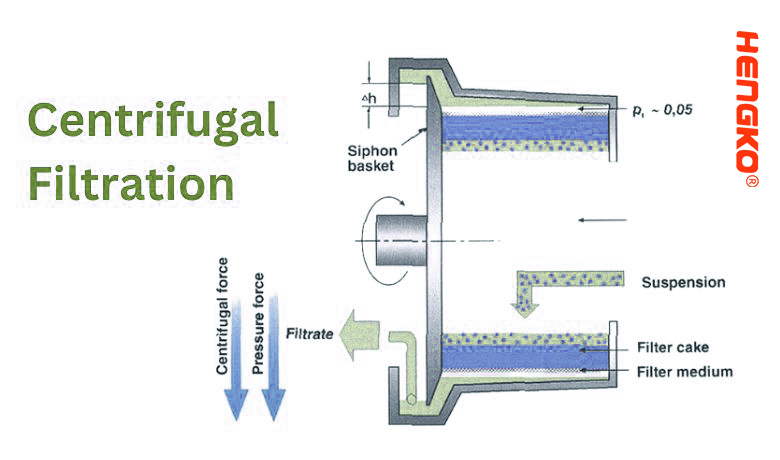

10. Penapisan Empar:

Penapisan emparan menggunakan prinsip daya emparan untuk memisahkan zarah daripada cecair. Dalam proses ini, campuran dipusing pada kelajuan tinggi, menyebabkan zarah yang lebih tumpat berhijrah ke luar, manakala cecair yang lebih ringan (atau zarah kurang tumpat) kekal ke arah tengah. Proses penapisan biasanya berlaku dalam emparan, iaitu peranti yang direka untuk memutar campuran dan memisahkannya berdasarkan perbezaan ketumpatan.

1.) Mekanisme:

* Pemisahan Ketumpatan:Apabila emparan beroperasi, zarah atau bahan yang lebih tumpat dipaksa keluar ke

perimeter kebuk emparan atau pemutar disebabkan oleh daya emparan.

* Medium Penapis:Sesetengah peranti penapisan emparan menggabungkan medium penapis atau mesh. Daya sentrifugal

menolak bendalir melalui penapis, manakala zarah dikekalkan di belakang.

2.) Prosedur:

* Memuatkan:Sampel atau campuran dimuatkan ke dalam tiub atau petak emparan.

* Emparan:Emparan diaktifkan, dan sampel berputar pada kelajuan dan tempoh yang telah ditetapkan.

* Pemulihan:Selepas sentrifugasi, komponen yang dipisahkan biasanya ditemui dalam lapisan atau zon yang berbeza dalam tiub emparan. Sedimen atau pelet yang lebih tumpat terletak di bahagian bawah, manakala supernatan (cecair jernih di atas sedimen) boleh dengan mudah disiram atau dipipet.

3.) Perkara Utama:

* Jenis pemutar:Terdapat pelbagai jenis rotor, seperti rotor sudut tetap dan baldi berayun, yang memenuhi keperluan pengasingan yang berbeza.

* Daya Empar Relatif (RCF):Ini adalah ukuran daya yang dikenakan pada sampel semasa sentrifugasi dan selalunya lebih relevan daripada sekadar menyatakan revolusi per minit (RPM). RCF bergantung pada jejari pemutar dan kelajuan emparan.

4.) Kelebihan:

* Pemisahan Pantas:Penapisan emparan boleh menjadi lebih cepat daripada kaedah pemisahan berasaskan graviti.

* Serbaguna:Kaedah ini sesuai untuk pelbagai saiz dan ketumpatan zarah. Dengan melaraskan kelajuan dan masa sentrifugasi, pelbagai jenis pemisahan boleh dicapai.

* Kebolehskalaan:Emparan datang dalam pelbagai saiz, daripada mikrosentrifus yang digunakan dalam makmal untuk sampel kecil kepada emparan industri besar untuk pemprosesan pukal.

5.) Had:

* Kos Peralatan:Kelajuan tinggi atau ultra-emparan, terutamanya yang digunakan untuk tugas khusus, boleh mahal.

* Penjagaan Operasi:Emparan memerlukan pengimbangan yang teliti dan penyelenggaraan yang kerap untuk beroperasi dengan selamat dan cekap.

* Integriti Contoh:Daya emparan yang sangat tinggi mungkin mengubah atau merosakkan sampel biologi yang sensitif.

Secara ringkasnya, penapisan emparan ialah teknik berkuasa yang mengasingkan bahan berdasarkan perbezaan ketumpatannya di bawah pengaruh daya emparan. Ia digunakan secara meluas dalam pelbagai industri dan tetapan penyelidikan, daripada menulenkan protein dalam makmal bioteknologi kepada mengasingkan komponen susu dalam industri tenusu. Operasi dan pemahaman peralatan yang betul adalah penting untuk mencapai pemisahan yang diingini dan mengekalkan integriti sampel.

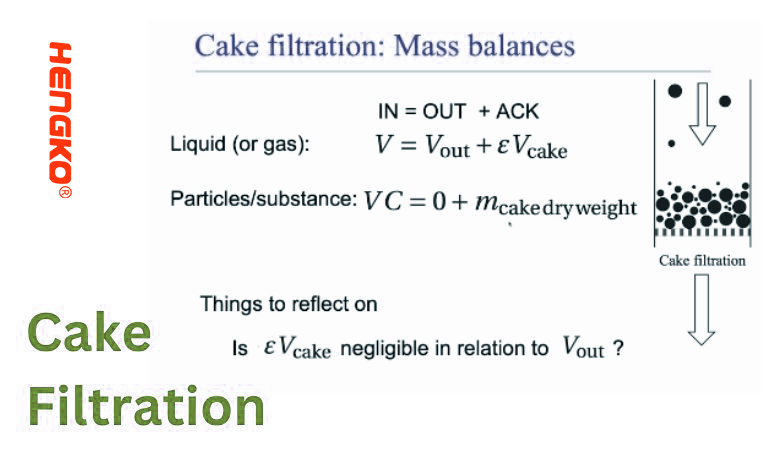

11. Penapisan Kek:

Penapisan kek ialah proses penapisan di mana "kek" atau lapisan pepejal terbentuk pada permukaan medium penapis. Kek ini, yang terdiri daripada zarah terkumpul daripada ampaian, menjadi lapisan penapisan utama, selalunya meningkatkan kecekapan pengasingan semasa proses diteruskan.

1.) Mekanisme:

* Pengumpulan Zarah:Apabila bendalir (atau ampaian) disalurkan melalui medium penapis, zarah pepejal terperangkap dan mula terkumpul pada permukaan penapis.

* Pembentukan Kek:Lama kelamaan, zarah yang terperangkap ini membentuk lapisan atau 'kek' pada penapis. Kek ini bertindak sebagai medium penapis sekunder, dan keliangan dan strukturnya mempengaruhi kadar penapisan dan kecekapan.

* Mendalami Kek:Apabila proses penapisan berterusan, kek menjadi pekat, yang boleh mengurangkan kadar penapisan akibat peningkatan rintangan.

2.) Prosedur:

* Persediaan:Medium penapis (boleh menjadi kain, skrin, atau bahan berliang lain) dipasang dalam pemegang atau bingkai yang sesuai.

* Penapisan:Suspensi disalurkan ke atas atau melalui medium penapis. Zarah mula terkumpul di permukaan, membentuk kek.

* Pembuangan Kek:Sebaik sahaja proses penapisan selesai atau apabila kek menjadi terlalu tebal, menghalang aliran, kek boleh dikeluarkan atau dikikis, dan proses penapisan boleh dimulakan semula.

3.) Perkara Utama:

* Tekanan dan Kadar:Kadar penapisan boleh dipengaruhi oleh perbezaan tekanan merentasi penapis. Apabila kek menjadi pekat, perbezaan tekanan yang lebih besar mungkin diperlukan untuk mengekalkan aliran.

* Kebolehmampatan:Sesetengah kek boleh dimampatkan, yang bermaksud struktur dan keliangannya berubah di bawah tekanan. Ini boleh menjejaskan kadar penapisan dan kecekapan.

4.) Kelebihan:

* Peningkatan Kecekapan:Kek itu sendiri sering memberikan penapisan yang lebih halus daripada medium penapis awal, menangkap zarah yang lebih kecil.

* Jelas Sempadan:Kek pepejal selalunya boleh diasingkan dengan mudah daripada medium penapis, memudahkan pemulihan pepejal yang ditapis.

serba boleh:Penapisan kek boleh mengendalikan pelbagai saiz dan kepekatan zarah.

5.) Had:

* Pengurangan Kadar Aliran:Apabila kek menjadi lebih tebal, kadar aliran biasanya berkurangan disebabkan oleh peningkatan rintangan.

* Tersumbat dan Membutakan:Jika kek menjadi terlalu tebal atau jika zarah menembusi jauh ke dalam medium penapis, ia boleh menyebabkan penapisan tersumbat atau buta.

* Kerap Pembersihan:Dalam sesetengah kes, terutamanya dengan pembentukan kek yang cepat, penapis mungkin memerlukan pembersihan yang kerap atau penyingkiran kek, yang boleh mengganggu proses berterusan.

Secara ringkasnya, penapisan kek ialah kaedah penapisan biasa di mana zarah terkumpul membentuk 'kek' yang membantu dalam proses penapisan. Sifat kek – keliangan, ketebalan dan kebolehmampatannya – memainkan peranan penting dalam kecekapan dan kadar penapisan. Pemahaman dan pengurusan yang betul tentang pembentukan kek adalah penting untuk prestasi optimum dalam proses penapisan kek. Kaedah ini digunakan secara meluas dalam pelbagai industri, termasuk kimia, farmaseutikal, dan pemprosesan makanan.

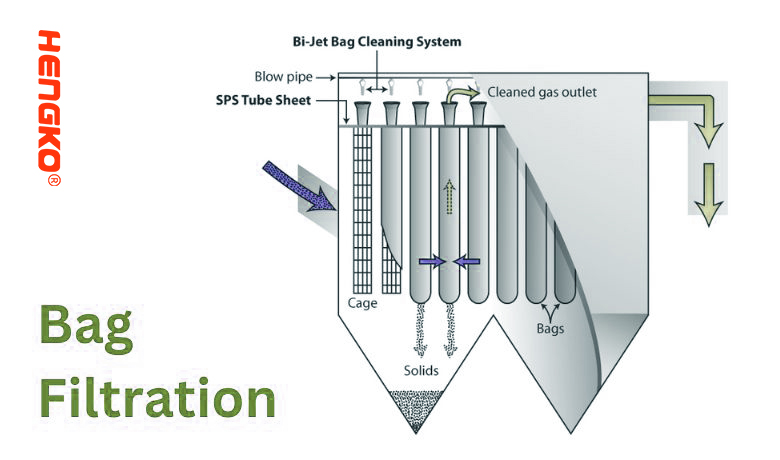

12. Penapisan Beg:

Penapisan beg, seperti namanya, menggunakan kain atau beg kain sebagai medium penapisan. Cecair yang akan ditapis diarahkan melalui beg, yang menangkap bahan cemar. Penapis beg boleh berbeza dalam saiz dan reka bentuk, menjadikannya serba boleh untuk aplikasi yang berbeza, daripada operasi berskala kecil kepada proses perindustrian.

1.) Mekanisme:

* Pengekalan Zarah:Bendalir mengalir dari dalam ke luar beg (atau dalam beberapa reka bentuk, luar ke dalam). Zarah-zarah yang lebih besar daripada saiz liang beg terperangkap di dalam beg, manakala cecair yang dibersihkan melaluinya.

* Pembinaan:Apabila semakin banyak zarah ditangkap, lapisan zarah ini terbentuk pada permukaan dalaman beg, yang seterusnya boleh bertindak sebagai lapisan penapisan tambahan, menangkap zarah yang lebih halus.

2.) Prosedur:

* Pemasangan:Beg penapis diletakkan di dalam perumah penapis beg, yang mengarahkan aliran bendalir melalui beg.

* Penapisan:Apabila bendalir melalui beg, bahan cemar terperangkap di dalamnya.

* Penggantian Beg:Lama kelamaan, apabila beg menjadi sarat dengan zarah, penurunan tekanan merentasi penapis akan meningkat, menunjukkan keperluan untuk menukar beg. Setelah beg itu tepu atau penurunan tekanan terlalu tinggi, beg itu boleh dikeluarkan, dibuang (atau dibersihkan, jika boleh digunakan semula) dan digantikan dengan yang baharu.

3.) Perkara Utama:

* Bahan:Beg boleh dibuat daripada pelbagai bahan seperti poliester, polipropilena, nilon, dan lain-lain, bergantung kepada penggunaan dan jenis cecair yang ditapis.

* Penilaian Mikron:Beg datang dalam pelbagai saiz liang atau penilaian mikron untuk memenuhi keperluan penapisan yang berbeza.

* Konfigurasi:Penapis beg boleh menjadi sistem tunggal atau berbilang beg, bergantung pada volum dan kadar penapisan yang diperlukan.

4.) Kelebihan:

* Kos efektif:Sistem penapisan beg selalunya lebih murah daripada jenis penapisan lain seperti penapis kartrij.

* Kemudahan Operasi:Menukar beg penapis biasanya mudah, menjadikan penyelenggaraan agak mudah.

* Serbaguna:Ia boleh digunakan untuk pelbagai aplikasi, daripada rawatan air kepada pemprosesan kimia.

* Kadar Aliran Tinggi:Oleh kerana reka bentuknya, penapis beg boleh mengendalikan kadar aliran yang agak tinggi.

5.) Had:

* Julat Penapisan Terhad:Walaupun penapis beg boleh memerangkap pelbagai saiz zarah, ia mungkin tidak berkesan seperti penapis membran atau kartrij untuk zarah yang sangat halus.

* Penjanaan sisa:Melainkan beg boleh diguna semula, beg terpakai boleh menghasilkan sisa.

* Risiko Pintasan:Jika tidak dimeterai dengan betul, terdapat kemungkinan bahawa beberapa cecair boleh memintas beg, yang membawa kepada penapisan yang kurang berkesan.

Secara ringkasnya, penapisan beg adalah kaedah penapisan yang biasa digunakan dan serba boleh. Dengan kemudahan penggunaan dan keberkesanan kos, ia merupakan pilihan popular untuk banyak keperluan penapisan sederhana hingga kasar. Pemilihan bahan beg dan penarafan mikron yang betul, serta penyelenggaraan tetap, adalah penting untuk mencapai prestasi penapisan terbaik.

Bagaimana Memilih Produk Teknik Penapisan Yang Tepat untuk Sistem Penapisan?

Memilih produk penapisan yang betul adalah penting untuk memastikan kecekapan dan jangka hayat sistem penapisan anda. Beberapa faktor memainkan peranan, dan proses pemilihan kadangkala boleh menjadi rumit. Berikut ialah langkah dan pertimbangan untuk membimbing anda membuat pilihan termaklum:

1. Tentukan Objektif:

* Tujuan: Tentukan matlamat utama penapisan. Adakah ia untuk melindungi peralatan sensitif, menghasilkan produk ketulenan tinggi, membuang bahan cemar tertentu, atau beberapa matlamat lain?

* Ketulenan yang Diingini: Fahami tahap ketulenan turasan yang dikehendaki. Sebagai contoh, air boleh diminum mempunyai keperluan ketulenan yang berbeza daripada air ultra-tulen yang digunakan dalam pembuatan semikonduktor.

2. Analisis Suapan:

* Jenis Pencemar: Tentukan sifat bahan cemar - adakah ia organik, bukan organik, biologi atau campuran?

* Saiz Zarah: Ukur atau anggaran saiz zarah yang akan dikeluarkan. Ini akan membimbing saiz liang atau pemilihan penarafan mikron.

* Kepekatan: Fahami kepekatan bahan cemar. Kepekatan tinggi mungkin memerlukan langkah pra-penapisan.

3. Pertimbangkan Parameter Operasi:

* Kadar Aliran: Tentukan kadar aliran atau daya tampung yang dikehendaki. Sesetengah penapis cemerlang pada kadar aliran tinggi manakala penapis yang lain mungkin tersumbat dengan cepat.

* Suhu & Tekanan: Pastikan produk penapisan boleh mengendalikan suhu dan tekanan operasi.

* Keserasian Kimia: Pastikan bahan penapis serasi dengan bahan kimia atau pelarut dalam cecair, terutamanya pada suhu tinggi.

4. Faktor dalam Pertimbangan Ekonomi:

* Kos Permulaan: Pertimbangkan kos pendahuluan sistem penapisan dan sama ada ia sesuai dengan bajet anda.

* Kos Operasi: Faktor kos tenaga, penggantian penapis, pembersihan dan penyelenggaraan.

* Jangka hayat: Pertimbangkan jangka hayat produk penapisan dan komponennya. Sesetengah bahan mungkin mempunyai kos pendahuluan yang lebih tinggi tetapi hayat operasi yang lebih lama.

5. Nilaikan Teknologi Penapisan:

* Mekanisme Penapisan: Bergantung pada bahan cemar dan ketulenan yang dikehendaki, tentukan sama ada penapisan permukaan, penapisan kedalaman atau penapisan membran adalah lebih sesuai.

* Penapis Sederhana: Pilih antara pilihan seperti penapis kartrij, penapis beg, penapis seramik, dsb., berdasarkan aplikasi dan faktor lain.

* Boleh guna semula lwn. Boleh guna: Tentukan sama ada penapis boleh guna semula atau pakai buang sesuai dengan aplikasi. Penapis boleh guna semula mungkin lebih menjimatkan dalam jangka masa panjang tetapi memerlukan pembersihan tetap.

6. Penyepaduan Sistem:

* Keserasian dengan Sistem Sedia Ada: Pastikan produk penapisan boleh disepadukan dengan lancar dengan peralatan atau infrastruktur sedia ada.

* Kebolehskalaan: Jika terdapat kemungkinan untuk meningkatkan operasi pada masa hadapan, pilih sistem yang boleh mengendalikan kapasiti yang meningkat atau bersifat modular.

7. Pertimbangan Alam Sekitar dan Keselamatan:

* Penjanaan Sisa: Pertimbangkan kesan alam sekitar sistem penapisan, terutamanya dari segi penjanaan dan pelupusan sisa.

* Keselamatan: Pastikan sistem memenuhi piawaian keselamatan, terutamanya jika bahan kimia berbahaya terlibat.

8. Reputasi Penjual:

Selidik bakal vendor atau pengeluar. Pertimbangkan reputasi, ulasan, prestasi masa lalu dan sokongan selepas jualan mereka.

9. Penyelenggaraan dan Sokongan:

* Memahami keperluan penyelenggaraan sistem.

* Pertimbangkan ketersediaan alat ganti dan sokongan vendor untuk penyelenggaraan dan penyelesaian masalah.

10. Ujian Juruterbang:

Jika boleh, jalankan ujian rintis dengan versi sistem penapisan yang lebih kecil atau unit percubaan daripada vendor. Ujian dunia sebenar ini boleh memberikan cerapan berharga tentang prestasi sistem.

Ringkasnya, memilih produk penapisan yang betul memerlukan penilaian menyeluruh tentang ciri suapan, parameter operasi, faktor ekonomi dan pertimbangan penyepaduan sistem. Sentiasa pastikan bahawa kebimbangan keselamatan dan alam sekitar ditangani, dan bergantung pada ujian perintis apabila mungkin untuk mengesahkan pilihan.

Mencari Penyelesaian Penapisan yang Boleh Dipercayai?

Projek penapisan anda berhak mendapat yang terbaik, dan HENGKO bersedia untuk menyampaikan perkara itu. Dengan kepakaran bertahun-tahun dan reputasi untuk kecemerlangan, HENGKO menawarkan penyelesaian penapisan yang disesuaikan untuk memenuhi keperluan unik anda.

Mengapa Memilih HENGKO?

* Teknologi termaju

* Penyelesaian tersuai untuk pelbagai aplikasi

* Dipercayai oleh pemimpin industri di seluruh dunia

* Komited terhadap kemampanan dan kecekapan

* Jangan berkompromi dengan kualiti. Biarkan HENGKO menjadi penyelesaian kepada cabaran penapisan anda.

Hubungi HENGKO Hari Ini!

Pastikan kejayaan projek penapisan anda. Manfaatkan kepakaran HENGKO sekarang!

[ Klik As Follow untuk Menghubungi HENGKO]

Hantar mesej anda kepada kami:

Masa siaran: Ogos-25-2023